Share

Pin

Tweet

Send

Share

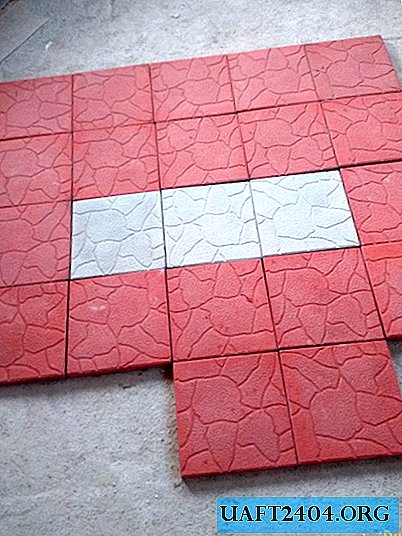

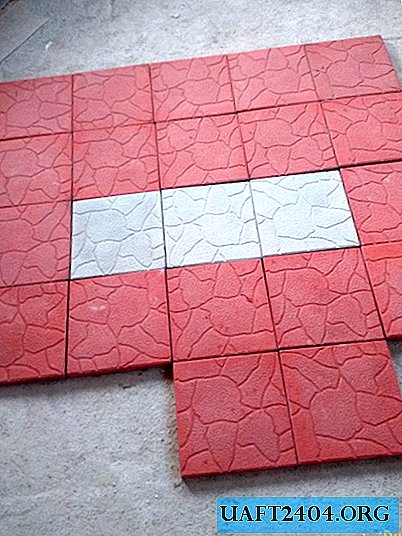

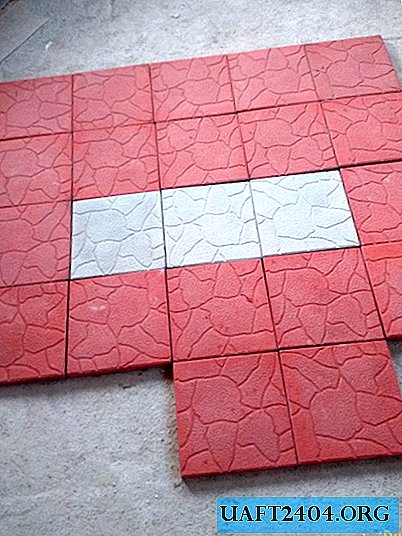

Send

A continuación, estudié las opciones para los formularios propuestos. Se dedicó a los que me son útiles para uso personal. Forma para acera 500 * 200 * 75 milímetros. Mejor, por supuesto, medidor, pero para trabajar con ella necesitará un compañero. Para las pistas, me gustó la forma de "8 ladrillos" con dimensiones de 400 * 400 * 50 milímetros. Para enfrentar el porche y las áreas ciegas, elegí la forma de tortuga. Sus dimensiones son 300 * 300 * 30 milímetros. Para enfrentar el sótano, me gustó la forma del azulejo de piedra 270 * 190 * 20 milímetros.

Al elegir formas para la fabricación de azulejos, prestó atención al tamaño más grande. No consideré baldosas tipo "ladrillo" y similares debido a la mayor complejidad del proceso de fabricación. Al mismo tiempo, los azulejos grandes son difíciles de transportar.

Además, para la fabricación de baldosas necesitará una mezcladora de concreto, llana, espátula, baldes, un tamiz para tamizar arena. De los materiales que necesita una mezcla de arena y grava, cemento m-500 sin aditivos, agua, plastificante s-3, grasa para moldes, estanterías o un lugar para el envejecimiento de los moldes de productos. Y casi lo olvido, buen clima con una temperatura de aproximadamente +10 grados. En lecturas de termómetro más bajas, se necesita una habitación con calefacción.

Traté de lubricar formas con aceite de máquina, grasa de silicona, aceite de girasol, grasa Ortolan. Todas estas opciones dieron más o menos conchas en la superficie frontal de los productos. Lo que no les dio una presentación. Pero me di cuenta de esto más tarde.

Después de estudiar Internet, me di cuenta de que todo puede ser la causa de las burbujas. Por ejemplo, un plastificante, una reacción plastificante con lubricante para moho, la calidad de la arena utilizada, así como la presencia y la cantidad de guijarros, ciertos tipos de cemento, condiciones climáticas, mesa vibratoria mal ajustada, manos torcidas, etc.

Después de probar diferentes versiones de las mezclas, el tiempo de vibración y lubricación no pudo eliminar los sumideros en la superficie frontal. Y ya pensaba que mi mesa vibradora casera era la culpable. Características del motor, que no se ajustaba a la descripción de los requisitos que leí en Internet.

Accidentalmente vi en Internet otra versión del agente de liberación de moldes. Decidí probarlo. Y el proceso ha comenzado. La receta es simple. Y sus componentes no necesitan buscarse específicamente en ningún lado. Cada hogar los tiene. Esto requerirá una parte de aceite vegetal, dos partes de detergente y tres agua del grifo. Mezclamos todo esto en una botella. Usando una pistola rociadora y trapos, aplique una capa delgada a los formularios.

A veces, los mohos se ensucian y deben lavarse. Para esto utilizo ácido cítrico. Extendí una bolsa de 30 gramos en una botella plástica de dos litros. Todas las formas no se lavaron inmediatamente. Al descartar, descarto solo los muy sucios. Luego vierto la solución resultante en formas preparadas. Doy para estar de pie durante aproximadamente una hora. Con un cepillo de ropa, todo se lava fácilmente. Entonces es imperativo, pero sin fanatismo, enjuagar con agua limpia. De lo contrario, los residuos ácidos en el molde también pueden producir conchas en el azulejo.

En el futuro quiero intentar decorar los azulejos a través de un baño con agua tibia. Con esta opción, no se requiere lubricación y lavado de los moldes. Lo cual lleva mucho tiempo.

Ahora hablaré sobre la solución para la fabricación de azulejos. Tamizar la mezcla de arena y grava. Esto es especialmente importante para productos con un grosor pequeño. Por ejemplo, una piedra decorativa. Intento tomar cemento de un fabricante. Entonces el tono de los productos será el mismo. La proporción de componentes es: tres cubos de arena, un cemento, 100 mililitros de plastificante y aproximadamente cinco litros de agua. Agregue tinte si es necesario.

Luego mezclar hasta obtener una composición homogénea. Realizo la descarga en dos quilates de construcción de cuarenta litros. Lleno el formulario con una solución a la mitad. Expongo la cantidad máxima en una mesa vibratoria. Enciéndelo por un corto período. Alrededor de medio minuto. Durante este tiempo, la mezcla se extiende en forma y sale la mayor parte de las burbujas. Apago la mesa. Llena la solución hasta el borde. Lo enciendo de nuevo. Ahora más largo, unos dos minutos. Los puntos de referencia son lo mismo. La mezcla debe extenderse por toda su forma y deshacerse de las burbujas. Pero no debe hervir. Si es necesario, agregue o elimine el exceso de solución. Apaga la mesa vibratoria.

Con una llana o espátula, alise la superficie. Para los azulejos, creo que es mejor usar una llana dentada. Transferimos formularios ya preparados a un estante o los colocamos, por ejemplo, en el piso. Repita lo mismo con otras formas. No olvide dejar todas las herramientas limpias.

A una temperatura de unos treinta grados afuera, realicé el despojo en la tarde del día siguiente. En otras condiciones cada dos días. En el otoño dos días después.

Los productos terminados fueron probados en el invierno.

P.S. Si bien el proceso de fabricación funcionó, se ensamblaron varios productos con fregaderos en la superficie frontal. Decidí arreglar esto de la siguiente manera. Se limpió la superficie frontal con cemento seco. Después humedecido con agua de una botella de spray.

Share

Pin

Tweet

Send

Share

Send