Share

Pin

Tweet

Send

Share

Send

Todos estos factores obligan a los artesanos populares, cuando se hace necesario en dicho instrumento, a buscar formas independientes de su fabricación. Especialmente a menudo necesitan a quienes reparan automóviles, motocicletas y otros vehículos.

Usando molinos de bolas simples, por ejemplo, los canales en las culatas de los motores se aburren durante su reparación. Casi también solo ellos pueden procesar eficientemente y con precisión los canales curvos. Ningún otro tipo de fresa es adecuada para tal trabajo. Se puede usar un taladro eléctrico a medida para conducir un molino de bolas casero.

Un molino de bolas (cortador de rodillos, molino de boro) se puede hacer de una bola de diámetro adecuado de un rodamiento de bolas o de una junta de bola para la dirección o la suspensión del automóvil. El acero duro se utiliza para la fabricación de estas piezas y, por lo tanto, los cortadores de ellas tendrán buenas propiedades de corte.

Elija una bola de un rodamiento con un diámetro de 33 mm como pieza de trabajo. ¿Qué podemos necesitar para hacer conos?

Herramientas y materiales

Puedes hacerlo con un mínimo de herramientas:

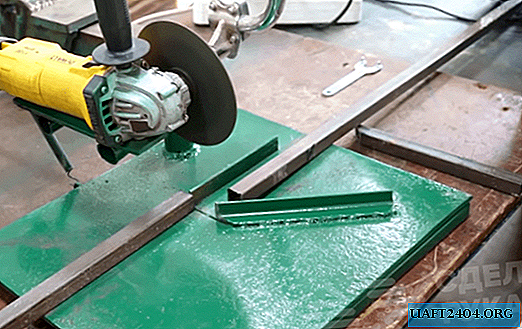

- Amoladora con un disco de corte y giro.

- Máquina de soldar.

- Vise para metal.

- Calibrador a vernier y marcador.

El conjunto de materiales necesarios, teniendo en cuenta el control de rendimiento de un cortador de boro de bricolaje, también es corto.

Necesitaremos:

- Bola con un diámetro de 33 mm.

- Nuez

- Mandril roscado en un extremo.

- Bloque de motor de motocicleta.

El proceso de hacer conos.

Por supuesto, si sigue todos los cánones tecnológicos de fabricación de herramientas hechas de metal endurecido, primero debe liberarlo para facilitar el mecanizado posterior. Pero para esto necesita un horno de mufla, que no tenemos. Debido a esto, necesitamos un poco más de tiempo, esfuerzo y desgaste de los discos roscados y giratorios, lo cual no es demasiado difícil, ya que fabricamos un solo molino de bolas.

Una vez más, mida el diámetro de la bola seleccionada con un calibrador y asegúrese de que sea necesario quitar una capa de metal de 0,5 mm de su superficie. Después de todo, necesitamos un cono con un diámetro de 32 mm.

El mandril podría hacerse perforando un agujero ciego en la bola, seguido de roscado. Pero esto no será tan fácil de hacer, porque en este caso definitivamente tendrá que liberar el metal de la pieza de trabajo, tener un dispositivo especial para sostener la bola durante el procesamiento y, por supuesto, una máquina de perforación que no esté disponible.

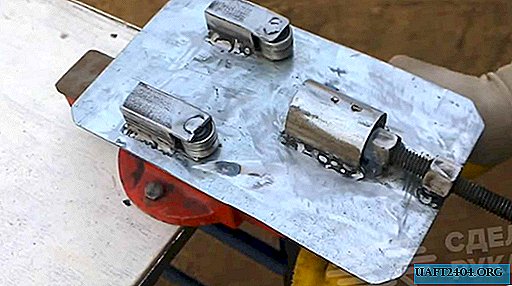

Por lo tanto, nos detenemos en la versión con una tuerca soldada y un mandril atornillado en la rosca de metal. Para hacer esto, sostenga la bola en un tornillo de banco y use una máquina de soldar para fijar la tuerca en la pieza de trabajo. Al finalizar la soldadura, enfríe rápidamente el compuesto resultante en agua para evitar la liberación de la bola de metal.

Atornille firmemente el mandril en la tuerca y fíjelo en el eje de un taladro eléctrico o amoladora, que, a su vez, debe fijarse de forma segura con abrazaderas o un tornillo de banco. Todo está listo para ajustar el diámetro de la pelota al tamaño deseado.

Para hacer esto, le damos rotación al huso con la pieza de trabajo fija y procedemos a la extracción del metal con la ayuda de un disco giratorio y una amoladora, monitoreando constantemente el diámetro de la bola procesada con un calibrador.

Habiendo recibido el tamaño transversal deseado (32 mm), detenemos el procesamiento.

Ahora todo está listo para la formación de dientes cortantes. Adjuntamos la pieza de trabajo al vástago en una prensa para metal y con la ayuda de una amoladora con un disco de corte, procedemos a la ejecución de las ranuras longitudinales, que serán necesarias para obtener bordes cortantes.

Surge la pregunta: ¿cuánto hacer los surcos? La respuesta es inequívoca: cuanto más duro sea el material procesado, más debería haber. Como tenemos que restaurar el bloque de cilindros de la motocicleta a partir del duraluminio, es suficiente completar 10 surcos para obtener 9 filos de corte.

Usando el disco giratorio, eliminamos el exceso de metal para obtener un perfil trapezoidal de los dientes dirigido en la dirección de rotación de la herramienta. Esta operación es la más compleja e importante, por lo tanto, debe realizarse con toda atención y precisión. Después de eso, podemos suponer que el cono está completamente listo para el trabajo previsto.

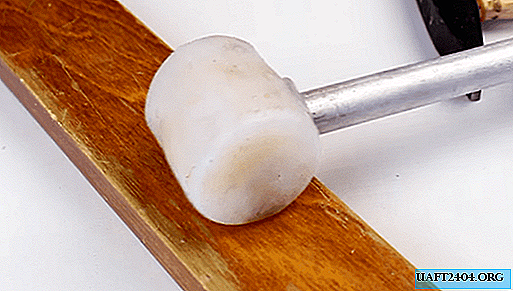

Queda por verificar en la práctica en el bloque de cilindros de la motocicleta Ural o por cualquier otro con el mismo tamaño de orificio. Durante el funcionamiento, la cortadora debe lubricarse periódicamente con aceite. Para que el proceso se desarrolle más intensamente y sin esfuerzos innecesarios en el disco.

Advertencias y notas

Cuando trabaje con un molino de bolas, es necesario proteger los ojos con anteojos y usar guantes en las manos. Por supuesto, debe haber una cubierta protectora en el molinillo. El hecho es que cuando se procesan metales blandos, las astillas resultan ser de diferente tamaño, lo que tiende a dispersarse en todas las direcciones y a largas distancias.

En cuanto a la herramienta, es más rentable colocar los bordes de corte no longitudinalmente al eje de rotación, sino en ángulo. Luego, la cortadora funcionará más suavemente, de manera más productiva y disminuirá el riesgo de que se tuerza sin autorización.

Para excluir la desviación tangencial de la herramienta, es más rentable hacer un cortador de la rótula del volante de un automóvil. Entonces no hay necesidad de hacer un mandril, porque ya existe y al mismo tiempo está perfectamente centrado en relación con la pelota.

Share

Pin

Tweet

Send

Share

Send