Share

Pin

Tweet

Send

Share

Send

Los compresores de los refrigeradores a menudo permanecen operativos después de una falla u obsolescencia del refrigerador. Son de baja potencia, pero sin pretensiones en el trabajo. Y muchos maestros de ellos hacen instalaciones caseras bastante dignas. Permítanos y veremos cómo esto se puede hacer con nuestras propias manos.

Detalles y materiales.

Detalles necesarios:

- Tanque de propano de 11 kg

- 1/2 pulgada de acoplamiento con rosca interna y tapón;

- Placas de metal, ancho - 3-4 cm, espesor - 2-4 mm;

- Dos ruedas con plataforma de montaje;

- Compresor de refrigeración del refrigerador;

- Adaptador de 1/4 de pulgada;

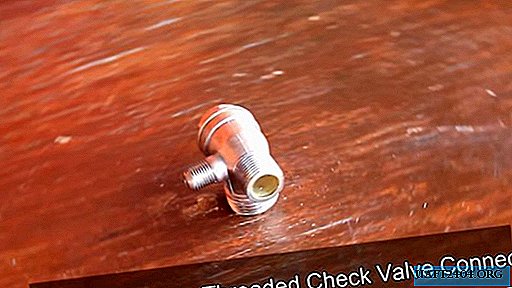

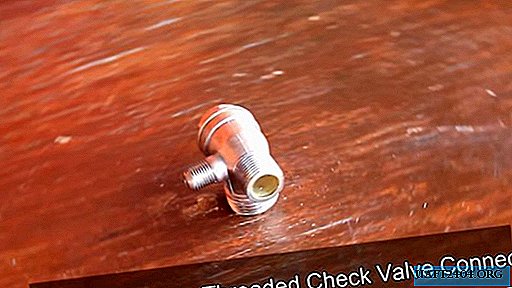

- Conector de la válvula de retención de latón;

- Acoplador de tubería de cobre de ¼ de pulgada - 2 piezas;

- Equipo para ajuste de presión del compresor;

- Pernos, tornillos, tuercas, fumlent.

Herramientas

- Inversor de soldadura;

- Destornillador o taladro;

- Fresas con revestimiento de titanio;

- Turbina o taladro con boquillas abrasivas;

- Cepillo de metal;

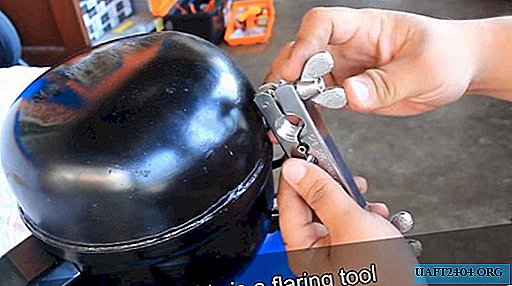

- Rodillo para tubos de cobre;

- Llaves ajustables, alicates.

Ensamblar un compresor

Paso uno: prepare el receptor

Lavamos el cilindro vacío de propano licuado a fondo con agua. Es muy importante eliminar toda la mezcla residual de gases explosivos de esta manera.

Ponemos un adaptador de 1/4 de pulgada en la abertura final del cilindro. Lo soldamos por todos los lados y lo enchufamos con un tornillo.

Ponemos el receptor sobre ruedas y soporte. Para hacer esto, tome piezas de placas de metal, dóblelas en ángulo y suelde en el cuerpo desde la parte inferior. Soldamos las ruedas con la plataforma de montaje a las esquinas. Delante del receptor montamos un soporte.

Paso dos: monte el compresor

En la parte superior del receptor colocamos los marcos de montaje para el compresor a partir de placas de metal. Verificamos su posición con un nivel de burbuja y escaldado. El compresor se monta en los pernos de sujeción a través de almohadillas de goma amortiguadoras. Para este tipo de compresor, solo participará una salida, a través de la cual se bombea aire al receptor. Los dos restantes, aspirando aire, permanecerán intactos.

Paso tres: fijamos la válvula de retención y el adaptador al equipo

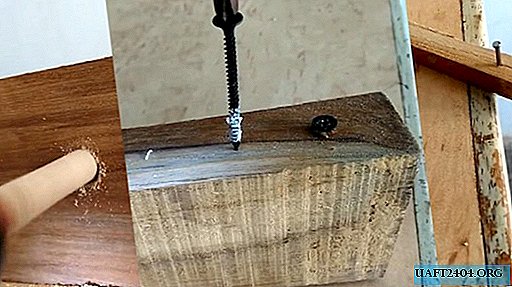

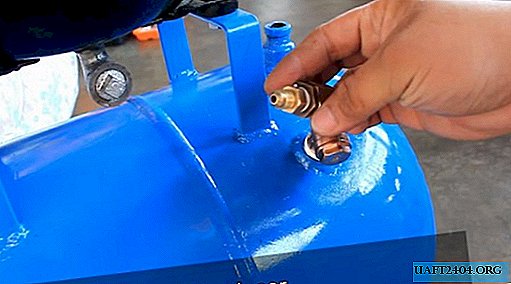

Seleccionamos un molino de metal adecuado para el diámetro y hacemos un agujero en la carcasa para el acoplamiento con un destornillador o taladro. Si hay formas sobresalientes en la carcasa del embrague, las rectificamos con un taladro (para esto puede usar un riel eléctrico normal o una rectificadora con un disco de rectificado).

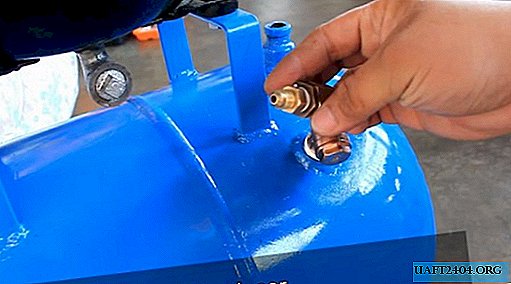

Exponemos el acoplamiento en el agujero y lo escaldamos alrededor de la circunferencia. Su rosca interna debe coincidir con el paso y el diámetro de la rosca en la válvula de retención.

Utilizamos una válvula de retención de latón para compresores pequeños. La salida para liberar la presión se ahoga con un perno adecuado, ya que se proporciona una válvula de drenaje en el conjunto de ajuste.

Para instalar un interruptor de presión o un interruptor de presión con todo el equipo de control, montamos otro adaptador de 1/4 de pulgada. Le hacemos un agujero en el centro del receptor, no lejos del compresor.

Giramos la válvula de retención con un adaptador de 1/2 pulgada.

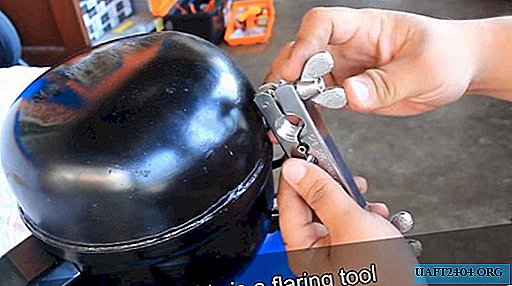

Conectamos la salida del cilindro del compresor y la válvula de retención con un tubo de cobre. Para esto, utilizamos una herramienta especial para expandir los extremos de los tubos de cobre y conectarlos con adaptadores roscados de latón. Apretamos la conexión con llaves ajustables.

Cuarto paso: instale el equipo de ajuste

El ensamblaje del equipo de control consiste en un interruptor de presión (interruptor de presión) con un sensor de control, una válvula de seguridad o válvula de alivio de presión, un adaptador de acoplamiento con una rosca externa y varias válvulas y manómetros.

En primer lugar, montamos el interruptor de presión. Debe estar ligeramente elevado al nivel del compresor. Usamos un manguito de extensión con una rosca externa, y giramos el relé a través del sello hermético.

A través del adaptador instalamos un sensor de ajuste de presión con manómetros. Completamos el ensamblaje con una válvula de alivio de presión y dos grifos para salidas de manguera.

Paso cinco: conecta a un electricista

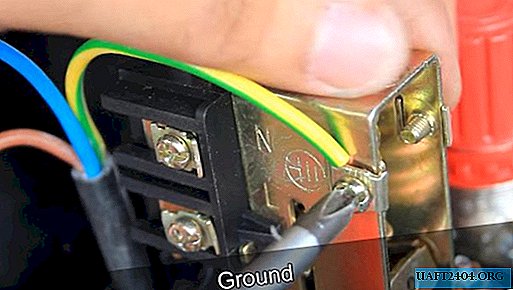

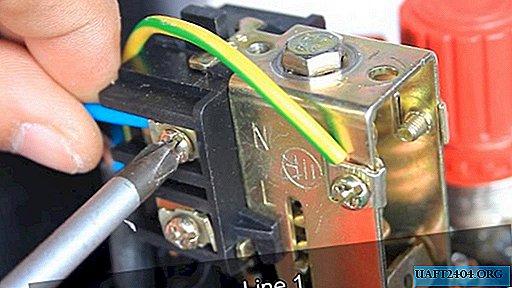

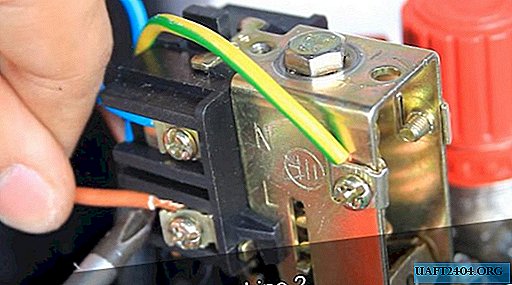

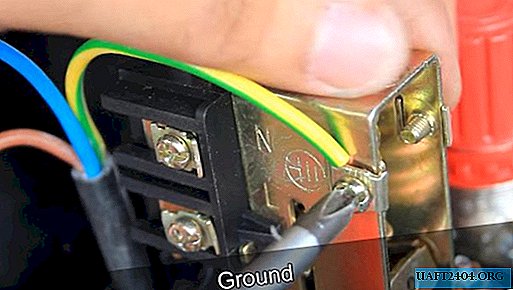

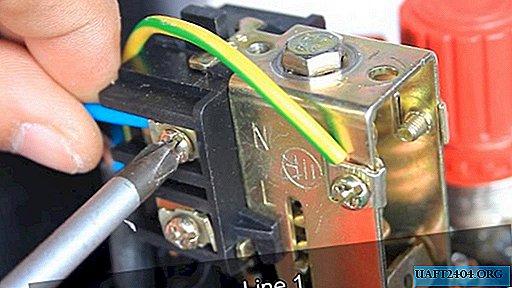

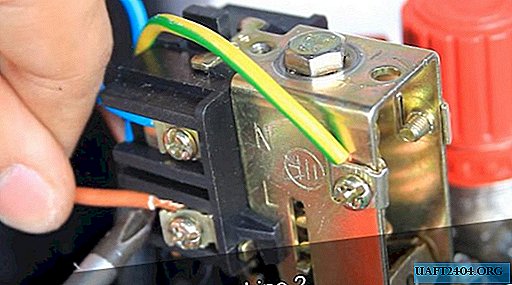

Desmontamos la caja del interruptor de presión con un destornillador, abriendo el acceso a los contactos. Llevamos un cable de 3 hilos al grupo de contacto y distribuimos cada uno de los cables de acuerdo con el diagrama de conexión (incluida la conexión a tierra).

Del mismo modo, hacemos una entrada de un cable de alimentación equipado con un enchufe para una toma de corriente. Giramos la tapa del relé nuevamente en su lugar.

Paso seis: finalización y ejecución de prueba

Para transportar la unidad del compresor, colocamos un asa especial en los bastidores del compresor. Lo hacemos a partir de restos de un tubo cuadrado y redondo de perfil. Lo fijamos en los pernos de sujeción y lo pintamos del color del compresor.

Conectamos la unidad a una red de 220 V y verificamos su operatividad. Según el autor, para obtener una presión de 90 psi o 6 bar, este compresor necesita 10 minutos. Usando el sensor de ajuste, el compresor encendido después de una caída de presión también se regula desde un indicador específico que se muestra en el manómetro. En su caso, el autor configuró la instalación para que el compresor volviera a encenderse desde 60 psi o 4 Atm.

La última operación se mantuvo: cambio de aceite. Esta es una parte importante del mantenimiento de tales instalaciones, porque no se proporciona una ventana de inspección en ellas. Y sin aceite, tales máquinas pueden funcionar por muy poco tiempo.

Desenroscamos el perno de drenaje en la parte inferior del compresor y drenamos el trabajo en una botella. Girando el compresor de lado, vierta un poco de aceite limpio y atornille el tapón. ¡Ahora todo está en orden, puede usar nuestra unidad de compresor!

Conclusión

El equipo compresor se considera de baja potencia y prácticamente doméstico. Es poco probable que haga funcionar el trabajo de varias herramientas neumáticas a la vez. Pero puede usarse para dispositivos de baja potencia, por ejemplo, para aerografía o inflado de neumáticos. También es una excelente manera de usar un compresor de refrigeración innecesario y darle una segunda vida en el taller de su hogar. SharePinTweetSendShareSend

SharePinTweetSendShareSendMira el video: REPARANDO REFRIGERADOR TUBO SE CONGELA. 2019 (Noviembre 2024).