Share

Pin

Tweet

Send

Share

Send

De los materiales que necesitamos:

- - viga 50x50 mm;

- - madera contrachapada de 12 mm de espesor;

- - Pasador M10 y tuerca M10;

- - arandela reforzada 8;

- - arandela 6;

- - tres tornillos para madera con un sombrero ancho;

- - tornillo de madera 25 mm;

- - pegamento para carpintería (utilicé PVA).

Clase maestra paso a paso para fabricar un vicio de perforación

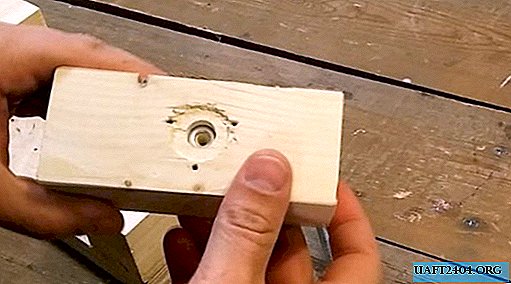

Cortamos tres barras de 50x50x120 mm y marcamos los centros en dos de ellas, dibujando dos diagonales desde las esquinas opuestas de la pieza de trabajo.

En la primera barra a lo largo del centro marcado, realizamos consistentemente un orificio pasante de 10 mm, y luego coaxialmente con un diámetro de 16 mm a una profundidad de 8 mm.

Luego nos fijamos en la tuerca M10.

Y a lo largo del contorno de la nuez marcamos el contador de la nuez con un lápiz o, como hice yo, con un cincel.

Trabajando con un cincel, hacemos un agujero hexagonal en la barra a una profundidad igual a la profundidad del segundo agujero en 16 mm.

Presionamos la tuerca en el orificio con una abrazadera, aunque simplemente puede martillarla con un martillo.

Tomamos la segunda barra y, de acuerdo con la marca con un taladro Forstner, hacemos un orificio de 24 mm a una profundidad de 2 mm, luego el segundo orificio es coaxial a 12 mm y 6 mm de profundidad.

A lo largo del perímetro del orificio de 24 mm de manera uniforme, después de 120 grados perforamos tres orificios más con un diámetro de 3 mm para tornillos autorroscantes.

A continuación, ensamblamos la base de una prensa de madera contrachapada de 12 mm de espesor; necesitamos piezas de 120x270 mm y dos piezas de 45x270 mm cada una. Después de pegar previamente las partes conectadas, las sujetamos con tornillos autorroscantes a lo largo de un corte de 19 mm de largo (primero, para los tornillos autorroscantes, haga agujeros con un chaflán para la cabeza avellanada del sujetador).

Del mismo modo, arreglamos la mandíbula estacionaria del vicio y la parte de empuje.

La parte estacionaria de la prensa está lista.

Realizamos dos cortes en la arandela ampliada 8, formando una ranura a lo largo del ancho del orificio.

En una horquilla M10 con una longitud de 250 mm, partiendo del borde de 6 mm, hacemos una ranura de hasta 8 mm de diámetro con un ancho de aproximadamente 3 mm.

Gire la manija del torno. Por falta de un torno, el mango se puede cortar o cortar una pieza de un mango para un rastrillo o una pala (se venden en tiendas preparadas).

En los extremos del mango hacemos dos agujeros, en un extremo con un diámetro de 10 mm a una profundidad de 60 mm.

Y por otro lado, con un diámetro de 3 mm para un tornillo autorroscante.

Ponemos una horquilla en un epoxi.

El autorroscado, por otro lado, es similar.

Montamos una esponja móvil con un mango.

En la parte inferior del orificio 12, colocamos la arandela 6 para el goto, de modo que el pasador descansara sobre metal, no madera, cuando estaba torcido.

Atornillamos la horquilla y ajustamos la arandela a 8, fijándola en la esponja móvil con tornillos.

Prensa de máquina lista.

Puede ver el proceso de fabricación y montaje con más detalle en el video:

¿Por qué necesito un tornillo autorroscante en el mango?

¡También lo descubrirás en el video!

Share

Pin

Tweet

Send

Share

Send